一文看懂:减速器就几个齿轮相连,凭啥这么贵?

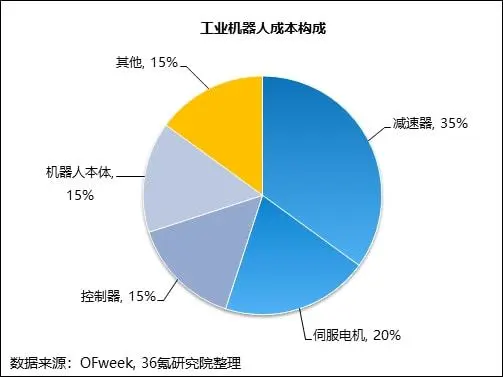

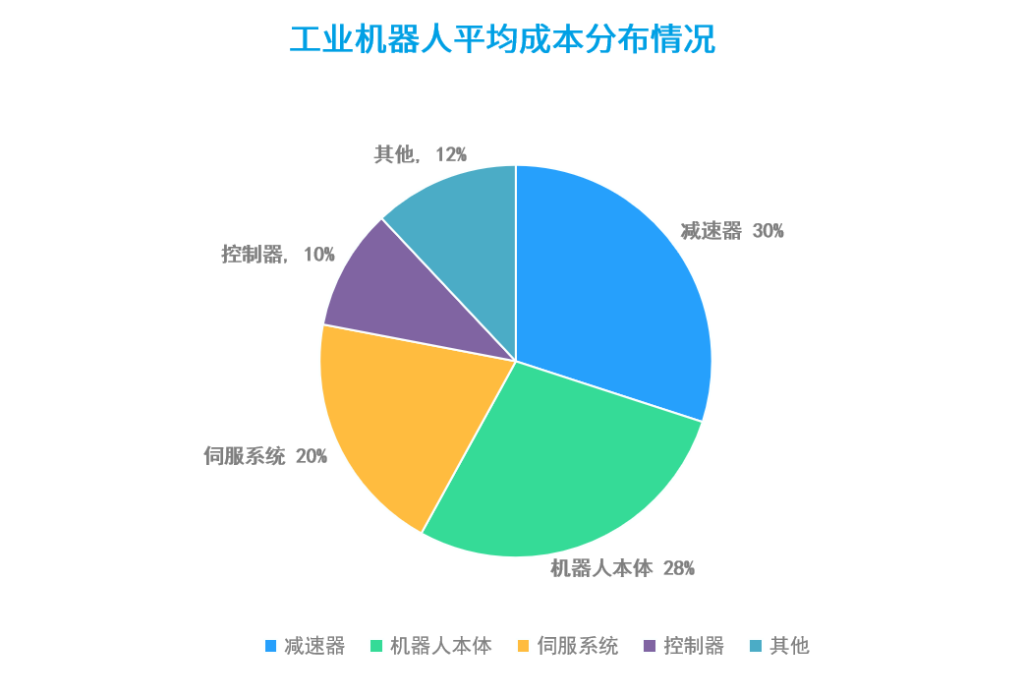

在一些机器人制造成本统计中,总会看到一些成本占比分析,无论是哪家的报告,最终结论都是减速器的成本,至少占比30%以上。

例如据观OFweek统计,在工业机器人制造成本中,减速器成本达到35%。之后才是机器人本体(减速器除外)、伺服系统、控制器,分别占15%、20%和15%。

而据观研报告网统计,在工业机器人制造成本中,减速器成本达到30%。之后才是机器人本体(减速器除外)、伺服系统、控制器,分别占28%、20%和10%

减速器到底是个啥?在机器人中起什么作用?以及它为什么这么贵?今天就带大家一探究竟。

为什么要减速器

在机器人的运动中,伺服电机负责输出动力。然而,如果没有减速器的配合,伺服电机在低速运转时可能会出现震动或爬行现象,这将影响机器人的性能与稳定性。因此,减速器作为机器人最为关键的零部件之一,其主要作用是降低转速、增加扭矩,从而提高机器人在执行重复动作时的定位精度。

在机器人领域,主要应用的是精密减速器,具体可细分为RV减速器和谐波减速器以及近年刚兴起的环面包络蜗轮蜗杆减速器。三者各有千秋、互为补充。

RV减速机

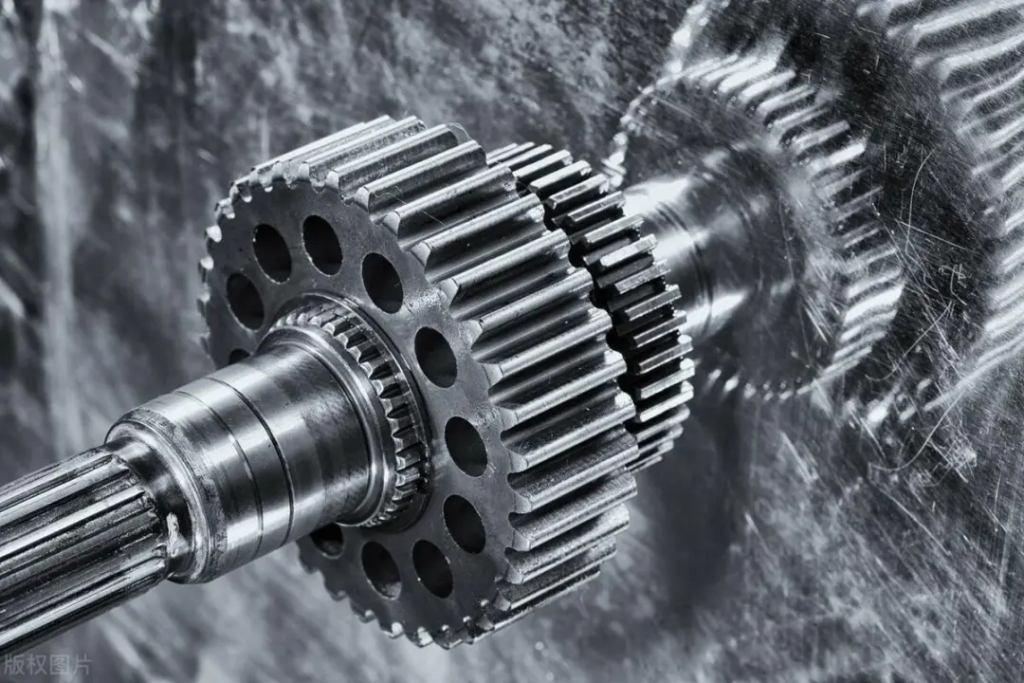

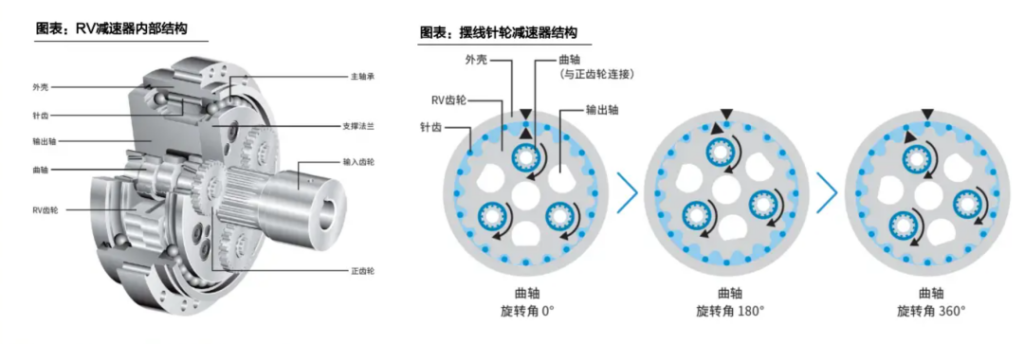

RV减速器由一个行星齿轮减速器的前级和一个摆线针轮减速器的后级构成。从径向结构来看,可以将其分为针轮层、RV齿轮层和芯轴层三部分,这三层可以独立进行旋转。

RV减速器具备两级变速功能,主要通过太阳轮和行星轮实现正齿轮变速。当行星轮带动曲轴旋转时,曲轴上的偏心断会进一步驱动RV齿轮的旋转。

RV减速器具有良好的刚性、强大的抗冲击能力和稳定的传动性能,且精度较高,适合于中等及重负载的应用场合。通常,这类减速器被广泛应用于多关节机器人的机座、大臂及肩部等重载部件。

谐波减速机

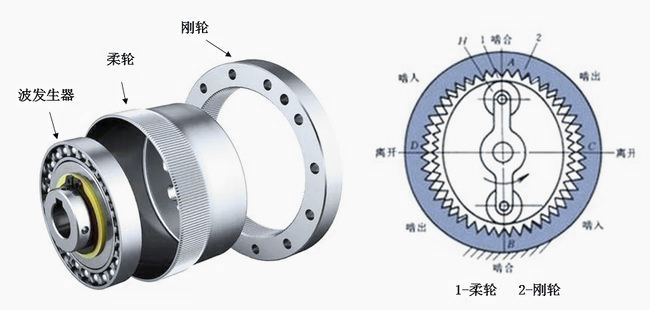

谐波减速器从外到内可分为三部分:钢轮、柔轮和波发生器。波发生器的作用在于使柔轮产生可控的弹性变形波,从而与钢轮相互作用,完成运动和动力的传递。

谐波减速器以其体积小、零部件数量少而著称,具有高精度和大传动比的优点,特别适合用于小型及中低负载的应用场合。

它们通常被应用于机器人的小臂、腕部和手部等位置,以实现高效的动力传递。

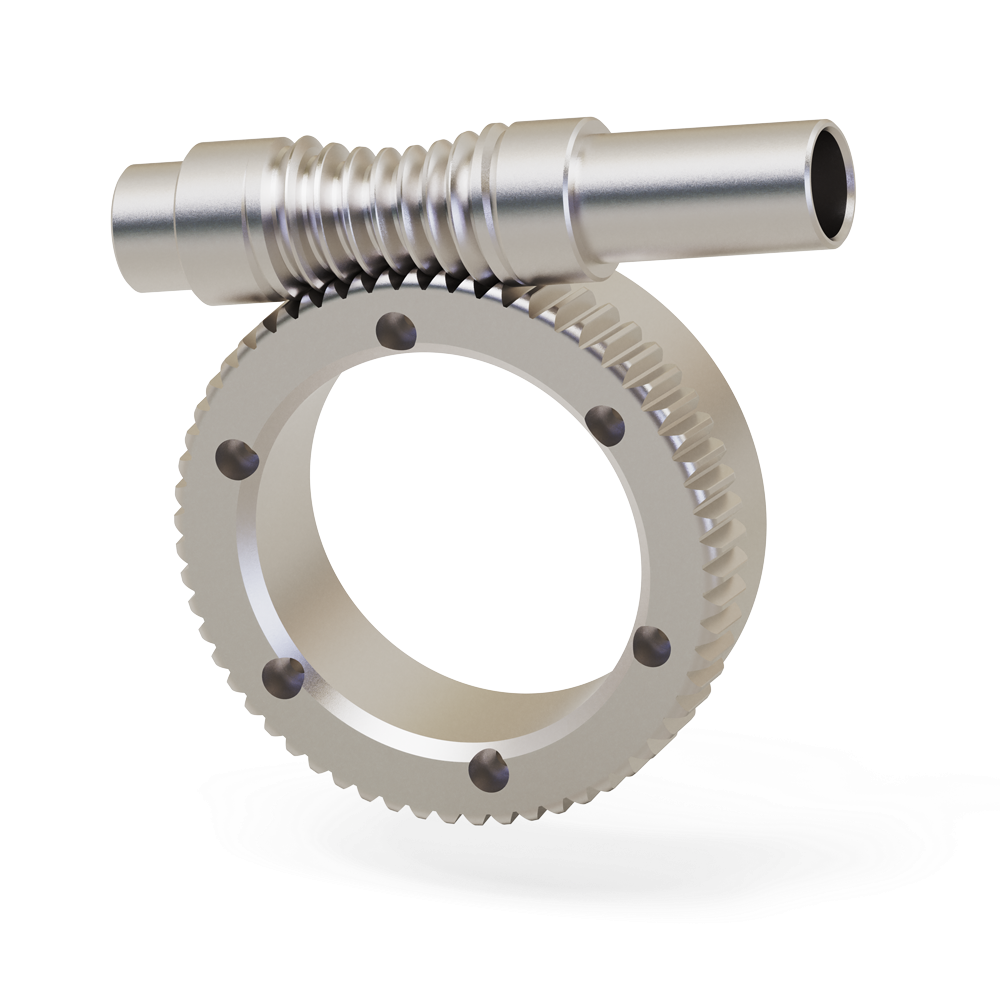

环面包络蜗轮蜗杆减速机

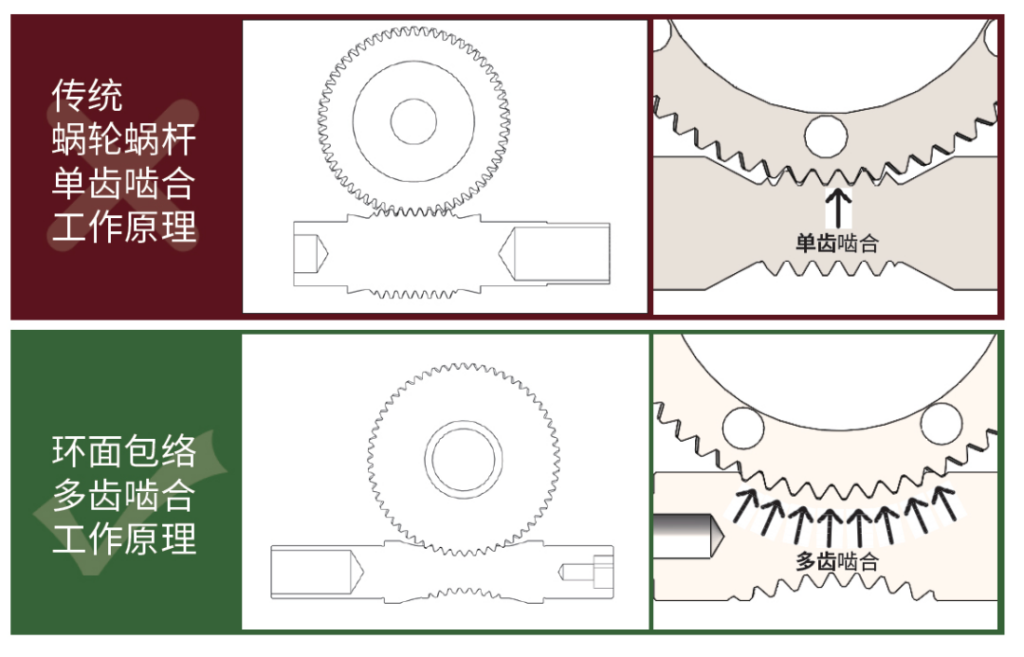

环面包络蜗轮蜗杆传动起源于19世纪末的德国和法国,最初由于加工技术限制,传动效率较低。20世纪下半叶,随着技术进步,该传动方式逐渐受到重视。1960年代,德国法格公司研发出全封闭式包络环面蜗杆,促进了其工业应用。

进入21世纪,随着机器人技术的发展,该技术迎来了新机遇。在此之前,环面包络蜗轮蜗杆结构的减速器更多用于大型或者重型工业减速器。2024年,陶氏智能率先成功研发出微型环面包络蜗轮蜗杆减速器,最小可以达到指关节大小,其精度仍能保持在1弧分以内。

目前,微型环面包络蜗轮蜗杆减速器更多用于灵巧手关节处。以实现更大的手指自由度、精度与握力。

减速器成本较高主要源于两个方面:

首先,国内的研究起步较晚,导致减速器的稳定性和使用寿命相对较差,无法完全实现对进口产品的替代。

20世纪80年代,中国开始进行RV减速器的理论与试验研究,而此时日本和德国已推出了多款性能优良的产品。此外,在谐波减速器的研究方面,我国的起步时间也晚于国外数年。

精密减速器的进入门槛非常高,主要体现在开发周期长和资金投入大等方面。在设计、材料选择、热处理、加工工艺、齿轮、轴承、密封、装配以及零部件和成品检测等环节,都需要高端技术支持。

近年来,国产品牌在技术上不断进步,已经在精度上达到先进水平。

此外,市场的主导权被少数日本企业所掌握,减速器行业依然处于卖方市场,议价空间有限。据统计,早些年日本的哈默纳科和纳博特斯克在全球精密减速器市场的份额超过70%,占据绝对领先地位。在谐波减速器市场,哈默纳科也以36%的份额稳居第一。

近些年,由于国产品牌的崛起,国际市场份额正逐步被国产替代。而且占比迅速,可以说是跨越式的进步了。

在工业机器人国产品牌崛起下,也推动精密减速器国产替代进程。目前我国包括 RV 减速器在内的工业机器人减速器产业步入快速成长通道,国内 RV 减速器市场国产化率快速提升。总体来看,目前我国精密减速器尚存在壁垒,国产替代势在必行。

在逆全球化的背景下,美国对中国高科技企业实施了一系列制裁措施,包括对前沿关键技术的管控和对科技人才培养的限制,这些都凸显了实现技术自主可控的重要性。

随着国内在材料和工艺技术方面的持续突破,国产品牌的呼声日益高涨。具备价格优势的国产减速器,其市场地位无疑将持续提升,这也为国内企业在技术上实现突破提供了契机。减速器有望成为中国技术进步的重要组成部分。

陶世智能科技

陶世智能科技